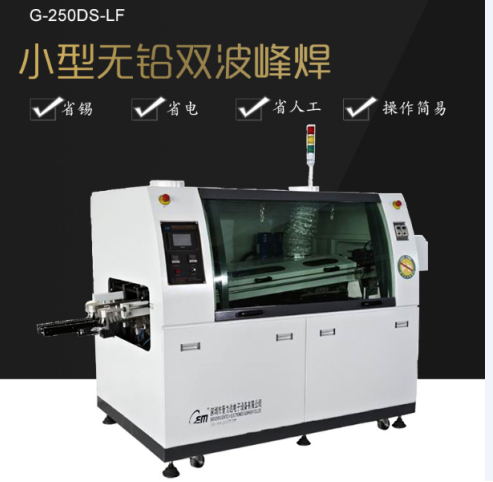

波(bō)峰焊連(lián)錫的原因和解決方法(fǎ)

發布時間:2020-12-10 瀏覽:次 責任編輯:晉力達

波峰焊連錫是電子產品插件生(shēng)產波峰(fēng)焊接時常見(jiàn)問題,主要是因為造成波峰焊連錫的原因很多種(zhǒng),如果要調節(jiē)波峰焊減少連錫,必(bì)須要找出波(bō)峰焊連錫的原(yuán)因。(如果您想了解更多波峰焊,歡(huān)迎谘詢波峰焊源(yuán)頭廠家生產熱線(xiàn)>>>400-9932 122)

1、助焊劑預熱溫度太高或者太低,一般在100~110度,預熱太低的話,助焊劑活性不高(gāo)。預熱太高,進錫鋼flux已經沒了,也容易連錫。

2、沒有用(yòng)助焊劑或者助焊劑不夠或不均勻,熔化狀態下(xià)的(de)錫的表麵張力沒有被釋放,導致(zhì)容易連錫(xī)。

3、查看(kàn)一下錫爐(lú)的溫度(dù),控製在(zài)265度左右,最好用溫度計測一(yī)下波峰打起的時候波峰的溫度,因為設(shè)備的溫度傳感器可能在爐底或者其他位置。預熱溫度不夠會(huì)導致元件無法達到溫度,焊接過程中由於元件吸熱量大,導致拖錫不良,而形成連錫;還有可能是錫爐溫度低,或者焊接速(sù)度太快。

4、定期檢查做(zuò)一下錫成分分析,有可能銅或其他金屬含量超標,導致錫的流動性(xìng)降低,容易造成連錫。

5、查看一下(xià)波峰(fēng)焊的軌道角度,7度最好(hǎo),太(tài)平了容易掛錫。

6、IC和排(pái)插設計不良,放在一起,四麵IC密腳間距<0.4mm,沒(méi)有傾斜角度進板。

7、pcb受熱中間沉下變形造成連錫。

8、錫鋼過高(gāo),原件吃錫過(guò)多,過厚,必連。

9、線路板焊盤之間沒有設計阻焊壩,在印上錫膏後相連;或者線路板本身(shēn)設計有阻焊壩/橋,但是在做成成品時掉了一部分或者全部,那麽也容易連錫。

1、助焊劑不夠或者是不夠均勻,加大流量。

2、聯錫把(bǎ)速(sù)度加快點,軌道角度放(fàng)大點。

3、不要用1波,用2波(bō)的單波,吃錫的高度不一定要1/2,可以剛剛(gāng)接觸到板底(dǐ)就(jiù)夠了。如果你有托盤,那麽(me)錫麵在托盤挖空的最高麵就好。

4、板子是否變形。

5、如果2波單打不好,用1波衝,2波打得低低的碰到引腳就可以了,這樣(yàng)可以修下焊點形狀,出來就好了。

深圳市晉力達電子(zǐ)設備有限公司(sī)

深圳市晉力達電子(zǐ)設備有限公司(sī)