SMT工藝中回流爐的溫(wēn)度曲線你會看嗎?

發布時間:2021-10-12 瀏(liú)覽:次(cì) 責任編(biān)輯:晉力達

回流焊是SMT生產中重要的工藝環節,它是一(yī)種(zhǒng)自動群焊過程,成千(qiān)上萬個焊點在短短幾分鍾內一次完成,其(qí)焊接質(zhì)量的優劣直接影響到產品的(de)質量和可靠性,對於數字化的電子產品,產品的(de)質量幾乎就是焊接的質量。做好回流焊接,人們都知(zhī)道關鍵是設定回(huí)流爐的爐溫曲線,有關回流爐的爐溫曲線,許多專業文童中均有報導,但麵對一台新的回(huí)流爐(lú),如何盡快設定回流(liú)爐(lú)溫度曲線呢?這就需要91在线精品一区在线观看首先對(duì)所使用的錫膏中金屬成分與(yǔ)焙點、活性溫度(dù)等特性有一個全麵了解,對回流爐的結構,包括加熱溫區的數量、熱風係統、加熱器的尺寸及其控溫精度、加(jiā)熱區的有效長度、冷卻區特點、傳(chuán)送係統(tǒng)等應有一個全麵認識,以及對焊接對象一表麵貼裝組件( SMA )尺寸、組件(jiàn)大小及其分布做到心中有數,不(bú)難看出,回(huí)流焊是(shì)SMT工(gōng)藝中複雜(zá)而又關鍵的一環(huán),它涉及到材料、設備、熱傳導、焊接等方麵的知識。

本文將從分析典型的焊接溫度曲線入手,較為詳細地介紹如何正確設定回流爐溫度曲線,並實際(jì)介紹(shào) BGA 以及雙麵回流焊的溫度曲線的設定(dìng)。

理想的溫度曲線

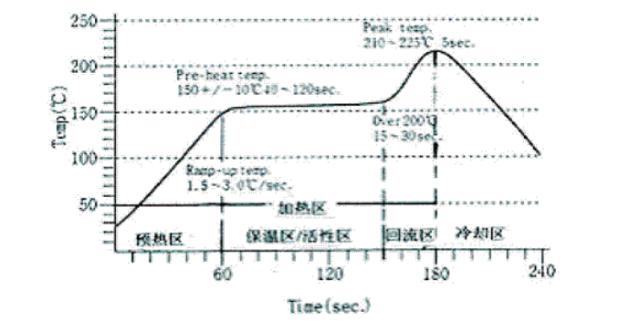

圖 1 是中(zhōng)溫錫膏(gāo)( Sn63 / Sn62 )理想的紅外回流溫度曲線(xiàn),它反映了 SMA 通過回流爐時, PCB 上某一點的溫度隨時間變化的曲線,它能直觀反(fǎn)映出該點在(zài)整個焊(hàn)接(jiē)過程中的溫度變化,為獲得最佳焊接效果提供了科學的依(yī)據,從事 SMT焊接的工程技術人員,應對理想的溫度曲線(xiàn)有一個基本的認識,該曲線(xiàn)由(yóu)四個區間組成,即(jí)預熱區、保溫區/活性區、回流區、冷(lěng)卻區,前三個階段(duàn)為加(jiā)熱區,最後一階段為冷卻區,大部分焊錫膏都(dōu)能用這四個溫區成功(gōng)實現(xiàn)回(huí)流焊。故紅外回流爐均設有 4 - 5 個溫(wēn)度,以適應焊接的需要。

為了(le)加深對理想(xiǎng)的溫度(dù)曲線(xiàn)的認識,現將各區(qū)的(de)溫度、停留時(shí)間以及焊錫膏在各(gè)區的變化情況,介紹如下:

1 、預熱區

預熱區(qū)通常指由室溫升至 150 ℃ 左(zuǒ)右的區(qū)域。在這(zhè)個區域, SMA 平穩升溫,在預熱區,焊膏中的(de)部分溶劑(jì)能夠及時(shí)揮發,元器件特別是 Ic 器件緩緩升溫,以適應以後(hòu)的高溫。但 SMA 表麵由於元器件大小不一,其溫度有不均勻現象,在預熱區升溫的速率通常(cháng)控製在 1.5 ℃ -3 ℃/ sec。若升溫太快,由於熱應力的作用,導致陶瓷電(diàn)容的細微裂紋、 PCB 變形、 IC 芯片損壞,同時錫膏中溶劑揮發太快,導致飛(fēi)珠的(de)發生。爐子的預熱區一般占加熱信道長度的 1 / 4 - 1 / 3 ,其(qí)停留時間計算如(rú)下:設環境溫度為 25 ℃ ,若升(shēng)溫速率按 3 ℃/sec 。計算則( 150 一 25 ) / 3 即為 42 sec ,若升(shēng)溫速率按(àn) 1. 5 ℃/ sec 。計算則( 150 一 25 ) / 1 . 5 即為 85sec。通常根據組件大小差異程度調整時間以調控升溫速率在(zài) 2 ℃ / sec。以下為最佳。

2 、保溫區/活性區

保(bǎo)溫區又稱活性區,在(zài)保溫區(qū)溫度通常維持(chí)在 150 ℃ 士 10 ℃ 的區域,此時(shí)錫膏處於熔化前夕,焊膏中的揮發(fā)物進一步被去除,活化劑開始激活,並有效地去除焊接表麵的氧化物, SMA 表麵溫(wēn)度受熱(rè)風對流(liú)的(de)影響,不同大小、不同質地的元器件溫度能保持均勻,板麵溫度(dù)差 △T 接近最小值,曲線形態接近水平狀(zhuàng),它也是評估回(huí)流爐工藝性(xìng)的一個窗口,選擇能維持(chí)平坦活性溫度曲(qǔ)線的爐子將提高 sMA 的焊(hàn)接效果,特別是防止立碑缺陷的產生(shēng)。通常保溫區在爐子的二、三區之間,維持時間約(yuē) 6 0-120s,若時間過(guò)長也會導致錫膏(gāo)氧化(huà)問題,以(yǐ)致焊接後(hòu)飛珠增(zēng)多。

3 、回(huí)流區

回流區的溫度(dù)最高, SMA 進入該區後迅速升溫,並超出錫膏熔點約 30 ℃ 一 40 ℃ ,即板麵溫度瞬時達到 215 ℃ 一 225 ℃ (此溫度又稱之為峰值溫度),時間約(yuē)為 5 一 10sec ,在回流區焊膏很快熔化,並迅速潤(rùn)濕焊(hàn)盤,隨看溫度的(de)進(jìn)一步提高,焊料表麵(miàn)張力(lì)降低,焊料爬(pá)至組件引腳的一定高度,形成(chéng)一個彎(wān)月(yuè)麵。從微觀上看,此時焊料中的錫與焊(hàn)盤中的銅或(huò)金由於擴(kuò)散作用(yòng)而形成金屬間化合物,以錫銅合金為例,當錫膏熔(róng)化(huà)後,並迅速潤濕銅層,錫原子與銅原子(zǐ)在其界麵(miàn)上互相滲透初期 Sn - - Cu 合金的結構為 Cu6Sn5 ,其厚度為 1 一 3μ , 若時間過長、溫度過高時, Cu原子進一步滲透到Cu6Sn5 中,其局部(bù)組織(zhī)將由 Cu6Sn5 轉變為 Cu3Sn 合金,前者合金焊接強度高,導電性能好,而後者則呈脆性,焊接強度低、導電性(xìng)能差, SMA 在回流區停留時間過長(zhǎng)鼓溫(wēn)度超高會造成(chéng) PCB 板麵發黃、起泡、以致元器(qì)件損壞。 SMA在理想的溫度下回流, PCB色質保(bǎo)持原(yuán)貌,焊(hàn)點光亮。在回流區,錫膏熔化後產(chǎn)生的表麵張力能適度校(xiào)準由貼片過程中引起的元器件引腳偏移,但也(yě)會由於焊(hàn)盤設計不正確引起多種焊接缺陷,如立碑、橋聯等。回流區的升溫速率控製在 2.5 -3 ℃/sec ,一般應在 25sec一(yī) 30sec 內達到峰值溫度。

4 、冷卻區

SMA 運行到冷卻區後,焊(hàn)點迅速降溫,焊料(liào)凝固。焊點迅速冷卻可使焊料晶格細化,結(jié)合強度提高,焊點光亮,表麵連續呈彎(wān)月麵狀。通常冷卻的方法是在回(huí)流爐出口處安裝(zhuāng)風(fēng)扇,強行冷卻。新型的回流爐則設有(yǒu)冷卻區,並采用水冷載風冷。理想的冷卻曲(qǔ)線同回流區升溫曲線(xiàn)呈鏡(jìng)麵對稱分布(bù)。在大生產中(zhōng),每(měi)個產品的實(shí)際工作(zuò)曲線,應根據 SMA 大小、組件的多少及品種(zhǒng)反複調節才能獲得(dé),從時間(jiān)上看,整個回流(liú)時間為 175sec 一 295sec即 3 分鍾-5分鍾左右,(不包括(kuò)進入第一溫區前的時間)。

溫度(dù)曲線的設定

1 、測試工具:在開始測定溫度曲線之前,需(xū)要有溫度測(cè)試儀,以及與之相(xiàng)配合的熱電偶,高溫焊錫絲、高(gāo)溫膠帶以及待測的 SMA ,當然有的回流爐(lú)自身帶有溫度測試儀(yí),(設在爐體內),但因附帶的熱電偶較長,使用不方便,不如專用溫度測(cè)試記錄儀方便。特別這類測試儀所用的小直徑熱(rè)電偶,熱量小、響應快、得到的結果精(jīng)確。

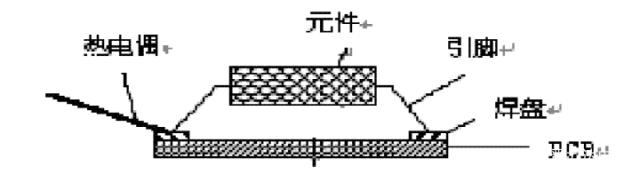

2 、熱(rè)電偶的位(wèi)置與固定熱電偶的焊接位(wèi)置(zhì)也(yě)是一個應認真考慮的(de)問題,其原則是對熱容(róng)量大(dà)的(de)組件焊盤處別忘了放置熱電偶,見圖 2 ,此外對熱敏感組件的外殼, PCB 上空檔處也應放置熱電偶,以觀察(chá)板麵(miàn)溫度分布(bù)狀況(kuàng)。

將熱電(diàn)偶固定在PCB上最好的方法是采用高溫焊料(Sn96Ag4)焊接在所需測量溫度的(de)地(dì)方,此外還(hái)可(kě)用高溫膠帶固定,但(dàn)效果沒有直接(jiē)焊接的效果好。總之根據SMA大小咲及複雜減度設(shè)有3個或更多的(de)電偶。電偶數量越多,其對了解SMA板麵的受熱情況越全麵。

3、 錫膏性能

對於所使用錫膏的性能參數也是必須考慮的因素之一(yī),首先是考慮到其合金的熔點,即回流區溫度應(yīng)高於合金熔點的(de)30-40℃。其次應考慮錫膏(gāo)的活性溫度(dù)歎(tàn)及持續的時間(jiān),有條件時應與錫(xī)膏供(gòng)應商了解,也可以參(cān)考供應商提供(gòng)的溫度曲線。

4、 爐子的結構

對於首次使用的回(huí)流爐,應首先考察(chá)一下爐子的結構(gòu)。看(kàn)一看有幾個溫區(qū),有幾(jǐ)塊發熱體,是否獨立控溫。熱電偶(ǒu)放墨在何(hé)處。熱風的形成與特點,是否構(gòu)成(chéng)溫區內(nèi)循環,風速(sù)是否可調節。每個加熱區的長度以及加(jiā)熱溫區的總長度。目前使用的紅外回流爐,一般有(yǒu)四個溫區(qū),每個加熱區有上下獨立發熱體。熱風循環係統各不相(xiàng)同,但基本上能保持各溫區獨立循環。通(tōng)常第一溫區為預熱區,第(dì)二(èr)、三溫區(qū)為(wéi)保溫區,第(dì)四溫(wēn)區為回流區,冷卻溫區為爐外(wài)強製冷風,近幾年來也(yě)出現將冷卻區設在爐內,並采用水冷(lěng)卻係統。當然這類爐子其溫區相應增(zēng)多,以至出現八溫(wēn)區以上的回流(liú)爐。隨著溫區的(de)増多,其溫度曲線的輪(lún)廓與(yǔ)爐子的(de)溫度設蚤將更加接近,這將會方便(biàn)於爐溫的調節。但隨(suí)著(zhe)爐子(zǐ)溫(wēn)區増多,在生產能力増(zēng)加的同時其能耗増(zēng)大、費用增多。

5、 爐子的帶(dài)速

設定溫度曲線的第(dì)一個考慮的參數是傳輸帶的速度(dù)設定,故應首先測量爐子的加熱區總長度,再(zài)根(gēn)據所加工的SMA尺寸大小、元器件多少以及元器件大小或(huò)熱容量的大小(xiǎo)決定SMA在抑熱區所運行的時間。正如前節所說,理想爐溫曲線(xiàn)所需的焊接時間約為3-5分鍾,因(yīn)此不難看出有了加熱區的長度,以及所需時間,就(jiù)可以方便(biàn)地計算出回(huí)流爐運行速度。

各區溫度設定:

接下來必須設定各個區的溫度,通常(cháng)回流爐儀表顯示的溫度僅代表各加熱器內熱電偶所處位置的(de)溫度,並不等於SMA經過該溫區時其扳麵上的溫度。如(rú)果,熱電偶越靠(kào)近加熱源,顯示溫度會明顯(xiǎn)高於相應(yīng)的區間溫度,熱(rè)電偶越靠近PCB的運行信道,顯(xiǎn)示溫度將越能反(fǎn)應區間溫(wēn)度,因此可(kě)打開回流爐上蓋了解熱電偶(ǒu)所(suǒ)設定的位墨。當然也可以用一塊試驗板進行模擬測驗(yàn),找出PCB上溫度與表溫設(shè)定的關係,通過幾次(cì)反複(fù)試驗,最終可以找(zhǎo)出規律。當速度與溫度確定後,再適當調節其它參數如冷卻風扇速度,強製空氣或N2流量(liàng),並(bìng)可以正式使用所加工的(de)SNA進行測試,並根據實測的結果與理論溫度曲線相比較或(huò)與錫膏供應商提供的曲線相比較。並結合環境溫度、回(huí)流峰值溫度、焊接效果、以及生產能力適當的協調。最(zuì)後將爐子的參(cān)數(shù)記錄或(huò)儲存(cún)以備後用。雖(suī)然這個過程開始較慢和費力,但最終可以以此為(wéi)依據取得熟練設定爐溫曲線的能力。

兩種典型的溫度曲線設定

1、BGA焊(hàn)接溫度(dù)的設定

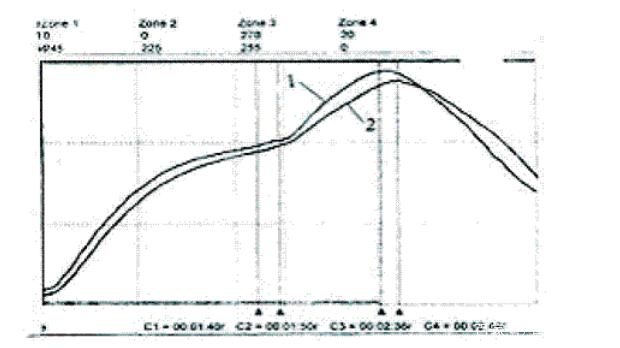

BGA是近幾年使用較多的封裝器件,由(yóu)於它的(de)引腳均處於封裝體的下方,因為焊點間距較大(1.27mm)焊接後不易(yì)出現橋連缺陷,但也帶來一(yī)些新問題,即焊點易出現空洞或氣泡,而在QFP或PLCC器(qì)件的(de)焊接中,這類缺陷相對的要少得(dé)多。就其原因來說(shuō)這與BGA焊點(diǎn)在其下方陰(yīn)影(yǐng)效應大有關。故會(huì)出現實際焊接溫度比其它元器件焊接溫度(dù)要低的現狀,此時錫膏中滾劑得不到(dào)有效的揮發(fā),包裏在焊料中。圖(tú)3為實際測量到(dào)的BGA器件焊接溫度。圖中,第一根溫度曲線為BGA外側,第二根溫度曲線為BGA焊盤上,它是通過在PCB上開一小槽,並將(jiāng)熱電偶伸入其中,兩溫度(dù)上(shàng)升為同步上升,但第二根溫度曲線顯示出的溫度要低8℃左右,這是BGA體積(jī)較大,其熱容量也較大的緣故,故反映(yìng)出組件體內的溫度要低,這就告(gào)訴91在线精品一区在线观看,盡(jìn)管熱電偶放在BGA體的外側仍不能如實地(dì)反(fǎn)映出BGA焊點處的(de)溫度。因此實(shí)際工作中應盡可能地將(jiāng)熱電偶伸入到BGA體下方,並調節BGA的焊接溫度使它與其它組件溫度(dù)相兼容。

2、雙麵(miàn)板焊接溫度的淞

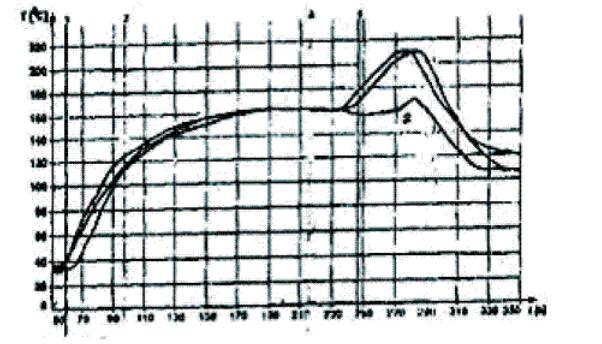

早期對雙麵板回流焊接時,通常要求(qiú)設計人(rén)員將器(qì)件(jiàn)放在PCB的一側,而將(jiāng)阻容(róng)組件放(fàng)在另一側,其目的是防止第二麵焊接時組(zǔ)件在二次高溫時會脫落。但隨著布線密度的増大或SMA功能的増多,PCB雙麵布有器件(jiàn)的(de)產(chǎn)品越來越多,這就要求我(wǒ)們在調節爐溫曲(qǔ)線時,不僅在焊接麵設定熱電偶而且在反麵也應設定熱電偶,並做到在焊接麵的溫度曲線符合要求的同(tóng)時,SMA反麵的溫度最高值不應超過錫膏(gāo)熔化溫(wēn)度(17913),見圖4

從圖中看(kàn)出當焊接麵的溫度達到(dào)2i5匕時反麵最高(gāo)溫度僅為165匕,未達到焊膏熔化溫度。此時SMA反麵即使有大的元(yuán)器件(jiàn),也不會出現脫落現象。

常見有缺陷的溫度曲線

下列溫度曲線是設定時常見的缺陷:

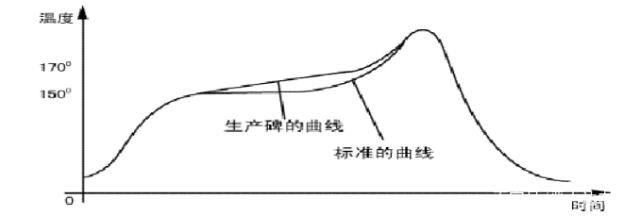

1、活性區溫度梯(tī)度(dù)過大

立碑是片式組件常(cháng)見的焊接缺陷,引起的原因是由於組件焊盤上的錫(xī)膏熔化時潤濕力不平衡,導致組件兩端的力距不平衡故易引(yǐn)起組件立碑。引起立碑的原(yuán)因有(yǒu)多(duō)方麵,其中兩焊盤上的溫度不一致是(shì)其原因之一。圖5所示的(de)溫度曲線表明活性區溫(wēn)度梯度過大,這(zhè)意味(wèi)著PCB板麵溫度(dù)差過大,特別是靠近大器件四周的阻容組件兩端溫度受熱不平衡,錫膏熔化(huà)時間(jiān)有一(yī)個延(yán)遲故易引起(qǐ)立碑缺(quē)陷。解決的方法(fǎ)是(shì)調整活性區的溫度。

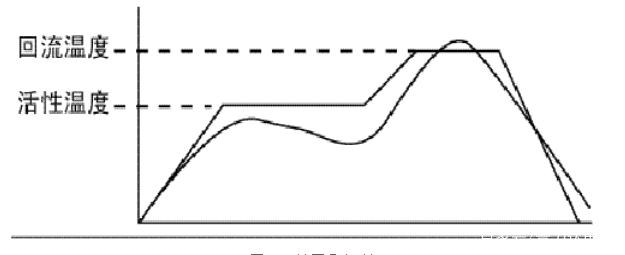

2、活性區溫度(dù)過低

圖6所示的溫度曲線表明,活性區溫度過低,此時易(yì)引(yǐn)起錫膏(gāo)中滾(gǔn)劑得不到(dào)充分揮發(fā),當到回流區時錫(xī)膏中滾劑受(shòu)高溫易引(yǐn)起激烈揮(huī)發(fā),其結果會(huì)導致飛珠的形成。

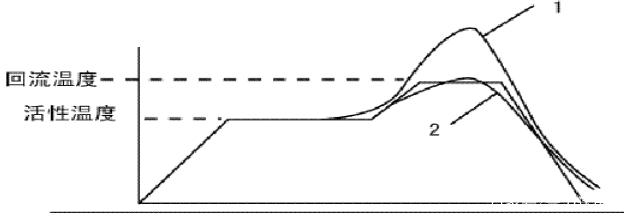

3、回(huí)浚區溫度過高或過低

圖7中曲線1所不的溫度曲線表明回流溫度過咼,易造成(chéng)PCB以及兀器件損傷,應降低回流區溫度(dù),而曲線2所示的溫度表明回流溫度過低。此時焊料雖已熔化,但流動性差。焊料不能(néng)充分潤濕,故易引起虛焊或冷(lěng)焊。

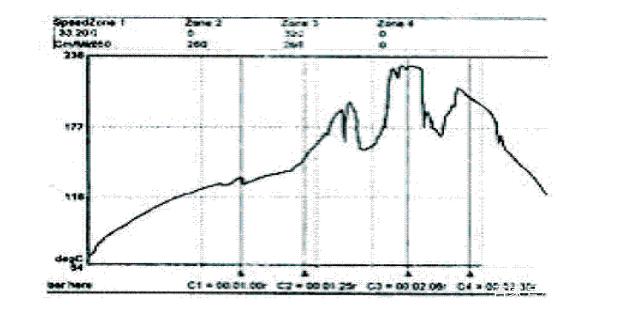

4、熱電耦出故(gù)障(zhàng)

圖(tú)8所(suǒ)示溫度曲(qǔ)線,曲線出現明顯(xiǎn)抖動,曲線如鋸齒(chǐ)狀,這通常是由於用來測試溫度的熱電耦出(chū)現故障(zhàng)。

綜上所(suǒ)述,麵對首次使用的回流爐,當測試溫度曲線(xiàn)時(shí),應對回流(liú)爐(lú)的結構、錫膏性能、SNA的大(dà)小及元器(qì)件的(de)分布等全麵了解。首先設定(dìng)帶(dài)速,然後調節溫度(dù),並與理想溫(wēn)度曲線比(bǐ)較,反複調節,就能得到實際產品(pǐn)所需要的溫(wēn)度曲(qǔ)線(xiàn)和満意(yì)的焊接效果。

深圳(zhèn)市晉力達電子設備有限公司

深圳(zhèn)市晉力達電子設備有限公司