波峰焊接(jiē)空(kōng)焊與連錫產生的原因以及解決方法

發布時間:2022-06-24 瀏覽:次 責任編輯(jí):晉力(lì)達

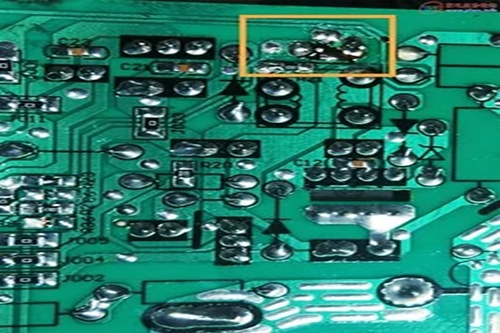

波峰焊接空焊也就是常說的漏焊,線路板麵上其它大(dà)部分元器件的引腳都已焊上錫,但(dàn)是有個別的沒(méi)有焊上錫,這就是(shì)波峰焊接空焊,晉力達(dá)下麵與大家分享一下波峰焊接空焊與連錫產生的原因以及解決方法;

波峰焊接空焊的原因:

線路板波峰焊時產(chǎn)生空(kōng)焊要先從走板速度看下是否合理,再檢查助焊劑有無噴到PCB板上,查看感應器是否感應到或者接受到信號,噴嘴是否噴霧良好有無堵塞 ,軌道兩邊是否平衡,爪子有無(wú)變形歪曲,波峰(fēng)是否平(píng)整,波峰是(shì)否調的太低,或者爐膽焊(hàn)料位置過於低!

線路板波峰焊空焊產生的原因也有可能是:PCB板孔(kǒng)壁不好,可焊(hàn)性好;PCB或元(yuán)器件受潮;線(xiàn)路板過波峰爐速度過快(kuài);元器件(jiàn)管腳過長(zhǎng);助焊劑活性不夠等這(zhè)些原(yuán)因都有可能導致(zhì)漏焊!

波峰焊接空(kōng)焊的解決方法:

線路板過(guò)波峰(fēng)焊發生空焊的原因是非(fēi)常多的,需要具體問題進行(háng)具體分析(xī),通過在現場進行仔細排查。找到原因才能找到解(jiě)決方法,下麵的幾個解決(jué)方法可以試一下。

1、PCB、元件等焊材先到先用,不要存放在潮濕(shī)環境中,不要超過規定的使用日期,對印製板進行清洗和去潮處(chù)理;

2、每天結束工作(zuò)後應清理殘渣;

3、采用合適的助焊劑塗敷方式,以獲得均勻的塗敷(fū)量。助焊劑不是塗敷得越多越好;

4、調整工藝參數,適當的調大波峰焊接角度或放慢(màn)波峰焊速度,控製好預熱溫度以及焊接條件;

5、避免操作過程中的汙(wū)染情況發生;

6、波高度般(bān)控製在印製板厚度的2/3處;

7、合(hé)理搭配板材與元件。

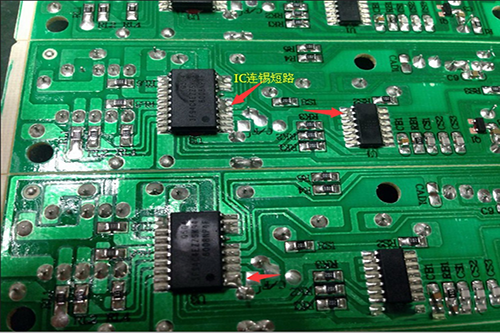

波峰焊連錫(xī)的原因:

1、助焊劑活性不夠。

2、助焊劑的潤濕性不夠。

3、助焊劑塗布的量太少。

4、助焊劑塗布的(de)不(bú)均勻。

5、線路板區域性塗不上助焊劑。

6、線路板區域性沒有沾錫。

7、部分焊盤或焊腳氧化(huà)嚴重。

8、線路板布線(xiàn)不(bú)合理(元零件分布(bù)不合理)。

9、走板方向不(bú)對。

10、錫(xī)含量不夠,或銅超標;[雜質超標造(zào)成錫液熔點(液相線)升高]

11、發泡管堵塞,發泡不(bú)均勻,造(zào)成助焊劑在線路板上塗布不均勻。

12、風刀設置不合理(助焊劑未吹勻(yún))。

13、走板(bǎn)速度和預熱配合不好。

14、手浸錫時操作(zuò)方法不當。

15、鏈條傾角不合理。

16、波峰不(bú)平。

二、波峰焊連錫的解決方法:

1、按照(zhào)PCB設計規範進行設計。兩個端頭Chip的長軸與焊接方向垂直,SOT、SOP的長軸(zhóu)應與焊接方向平行。將(jiāng)SOP後個引腳的焊盤加寬(設計個走(zǒu)錫(xī)焊盤);

2、插裝元器件引腳應根據印製板的孔距及裝配要求進行成形,如(rú)采用短插次焊工藝,焊接麵元(yuán)件引腳露出印製板表麵0.8~3mm,插裝時要求元件體端(duān)正;

3、根據PCB尺寸、是否(fǒu)多層板、元器件多少、有貼裝元器件(jiàn)等設置預熱溫度;

4、錫(xī)波溫度為250±5℃,焊接時間3~5s。溫度略低時,傳送帶速度應調慢些;

5、更換助焊劑;

深圳(zhèn)市晉力達電子設備有限公司

深圳(zhèn)市晉力達電子設備有限公司