點膠工藝用途和要求

發布時間:2023-01-02 瀏覽:次 責任編輯:晉力達

1. 點膠工藝用(yòng)途

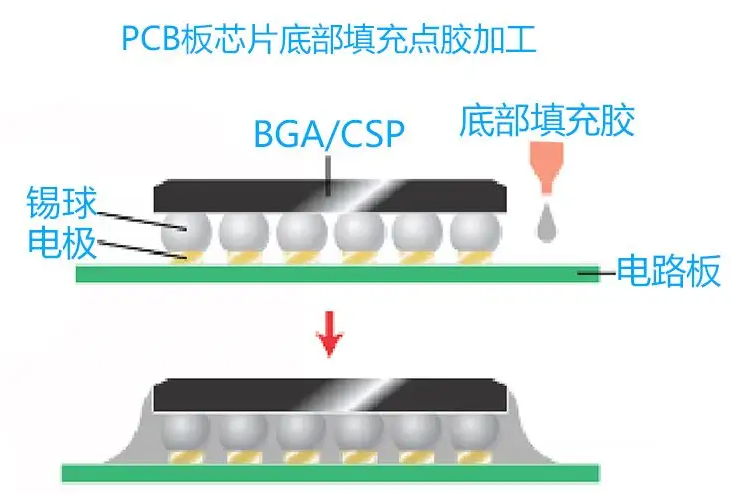

1.1 底(dǐ)部填(tián)充

電子產(chǎn)品芯(xīn)片的微型化正變得越來越受(shòu)歡迎,但是微型化帶來(lái)了焊點可(kě)靠性問題。元件和PCB基(jī)板使用(yòng)錫膏進行焊接,由於體積太小使得焊點更容易受到應力影響而出現脫落問題,因(yīn)此引(yǐn)入了底部填充工藝。該(gāi)工藝通過點膠方(fāng)式將底部填充膠塗在焊點一側,在(zài)毛細作用下將所有焊點進行填充。底部填充還能有效(xiào)減小由熱膨脹係數(shù)不匹配引起的受力不均(jun1)和焊(hàn)點失(shī)效問題。底(dǐ)部填充在電子封裝中大量使用。

圖1 : 底部填充示意圖

1.2 製(zhì)造焊(hàn)料點(diǎn)

類似於印刷技術,點膠(jiāo)技術也廣泛用(yòng)於在(zài)焊盤上製造焊料點。錫膏通常裝在針筒(tǒng)內,在受到點膠機壓力作用(yòng)下釋放到焊盤上。不(bú)同於(yú)印刷,點膠是無接(jiē)觸式的,不需要使用鋼網。點膠機可分為半自動和全自動兩種。全自動點(diǎn)膠機的出膠量(liàng)和(hé)出膠時間參數可調性更高,更能滿足大規模點(diǎn)膠流程。目前(qián)有多種點膠係統可用,包括氣動式,噴射式,定(dìng)量式和螺杆式等。

2. 點膠工藝要求

u 點膠焊料點直徑應為焊盤(pán)間距(jù)的一半。這樣就可以保證有充足的膠水來粘結元件又避免過多錫膏導致(zhì)浪費(fèi)和焊盤汙染。

u 錫膏中不能含有空氣,否則會點膠不均勻導致焊點出現(xiàn)空洞問題,因此在不(bú)進(jìn)行點膠作業時要保持針筒的密封(fēng)。

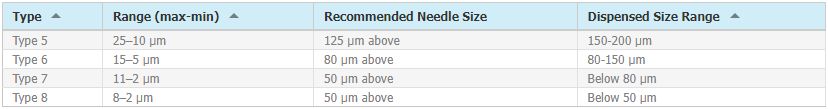

u 針頭內徑至少是焊料(liào)顆粒大小的五倍才能有效避免出現堵(dǔ)塞問題(tí)。常見的錫膏顆粒大小和(hé)針頭大小關係如下(xià):

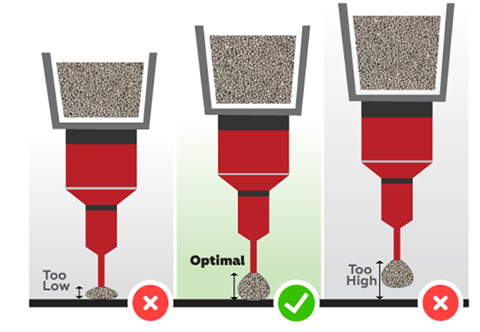

u 保持適當(dāng)點膠壓力。施加過大壓力會導致錫膏量大而且容易導致針(zhēn)筒和針(zhēn)頭分離形成堵塞。壓力太小則會出現點膠不均勻的問題。

u 控(kòng)製合(hé)適的錫(xī)膏(gāo)粘度。錫(xī)膏在使(shǐ)用前要進行充分(fèn)回(huí)溫。錫膏一般儲存在0-10℃冰箱中(zhōng),溫度過低會導致錫膏粘度(dù)下降導致出膠不暢。而溫度過高會導致錫(xī)膏發幹,粘著力下(xià)降。

u 針頭與焊盤的(de)距離需要反複校準,避免出現位(wèi)置偏差。過低容(róng)易導致針頭堵塞,而過(guò)高會出現錫膏(gāo)下落困(kùn)難的問題。

圖2: 點膠高度對焊點的影響

深圳(zhèn)市晉力達電子設備(bèi)有限公司

深圳(zhèn)市晉力達電子設備(bèi)有限公司