波峰焊(hàn)基礎(chǔ)知識(shí)概述

發(fā)布時間:2020-08-26 瀏覽:次 責任編輯:晉力達(dá)

波峰(fēng)焊是指將熔融的釺料(liào),經電動(dòng)泵或電磁泵(bèng)噴流成設計要求的焊料(liào)波峰,亦可通過向焊(hàn)料池注入氮氣來形成,使預先裝有(yǒu)元器(qì)件的印製板通過焊料波峰(fēng),在釺料液麵形成一(yī)特定形狀(zhuàng)的(de)釺料峰,裝載了元器件的 PCB以某一特定角度,並以一定的浸入深度穿過(guò)釺料波峰而實現(xiàn)焊點的釺接過程稱為波峰焊接。

波峰焊發展曆史

1956年英國Fry’s Metal公司發明了印製路板波峰焊工藝意味著PCB 焊接領域的一個新(xīn)時代的開始它使PCB由人工(gōng)烙鐵逐點焊接進入到機(jī)器自動化大麵積高效率焊接的新時(shí)代。它(tā)使PCB由人工烙鐵逐點焊接進入到機器自動化大麵(miàn)積高效率焊接的新階段,使PCB的焊接工藝真正進入了自(zì)動(dòng)化的時代。它在減少焊點瑕疵、提高電子產品的可靠性、降低生產成本、改(gǎi)善(shàn)工人的勞動強度、提高生產效率等方麵作出(chū)了巨大的(de)貢獻。

波峰焊工藝優點:

1. 省工省料,提高了(le)生(shēng)產效率,降低了生(shēng)產成本;

2. 電(diàn)路板接觸高溫(wēn)焊錫工夫短,可以減輕電路辦的翹曲變形。

3. 消除了人為因素對產品質(zhì)量的幹擾和(hé)影(yǐng)響,提高了焊點質量(liàng)和可靠性(xìng);

4. 波峰焊機的焊料充沛活動(dòng),有利於進步(bù)焊點質量;

5. 由於采用了良好的排氣係統,改善了操作環境和操作者的身心健康;

6. 熔焊錫的外表浮層抗氧化計隔離空氣,隻要焊錫波表露在空氣中,削減了氧化的時(shí)機,可以削減氧化渣帶來的焊錫浪費。

7. 一致性好,確保了產品安裝質量的一致性和工藝的規範化、標準化;

8. 可以(yǐ)完成手工(gōng)操作無法完成的(de)工作。

波峰焊分類:

1、按波峰數量(liàng)分(fèn)為:單波峰焊和雙波峰焊;

2、按係統外形大小(xiǎo)分為:微型波峰焊、小型波峰焊(hàn)、中型波(bō)峰焊、大型(xíng)波峰焊;

3、按焊接工藝分為:一次焊接係統和二次焊接係統;

4、按波峰類型分為:紊亂波-平滑波、空心波-平滑波、Ω波-平滑波;

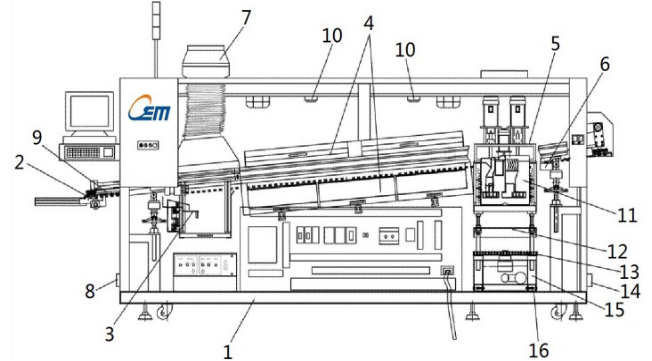

波峰焊組成(chéng)係(xì)統及結構示意圖(tú):

1、噴霧係統

2、預熱係統

3、錫爐係統

4、傳送係統

5、冷卻係統

6、電氣控製係統(tǒng)

1.電箱 2.進板(bǎn)接駁 3.噴霧箱 4.全熱風預熱箱 5.波峰裝置 6.洗爪裝置(zhì) 7.抽(chōu)風裝置(選配U浮扇)

8.油水分離器 9.夾板裝置 10.防爆燈(dēng) 11.噴錫裝置 12.錫爐升降裝置 13.錫爐支撐 14.銘牌

15.錫爐自動進出裝置 16.錫爐固定防滑裝置(zhì)

波峰焊工作原理:

波峰焊錫機主要是由運輸帶,助焊劑添加區,預熱區,錫爐組成。

運輸帶(dài)主要用途是將電路底板送入波峰焊錫(xī)機,沿途經助焊劑添(tiān)加區,預熱區,錫(xī)爐等。 助焊劑添加區主要是由紅外線感應器及噴嘴組成。紅外線感應器作用是感應有沒有電路底板進入 ,如果有感應器便會量出(chū)電路底板的寬度。助焊(hàn)劑的作用是在電路底板的(de)焊接麵上(shàng)形成(chéng)以保(bǎo)護膜。

預(yù)熱區提供足夠的溫度,以便形成良好的焊點。有紅外線發熱可以使電路底板(bǎn)受(shòu)熱均勻。 在雙波峰係統中(zhōng),波的湍流部分防止漏焊,它(tā)保證穿過(guò)電路(lù)板的焊料分(fèn)布適當。焊料以較高速通過狹縫滲入,從而透人窄小間隙。噴射方向與電路板進行方向相同。單就湍流波本(běn)身並不能適當焊(hàn)接元件,它給焊點上留(liú)下不平整和過剩的焊料,因此需要第二個波。

第二層流波或平(píng)滑波消除了由第一(yī)個湍流波產生的毛刺和焊橋。層(céng)流波實際上(shàng)與(yǔ)傳統的通孔插裝組件使用的(de)波一(yī)樣。因此,當傳統組件在一台機器上焊接時,就可以把湍流波關掉,用層流(liú)波對傳統組件(jiàn)進行焊接。

波峰焊的工藝流程:

1、單(dān)機式波峰焊工藝流程

a、元器件(jiàn)引線成型一印製(zhì)板貼阻焊(hàn)膠(jiāo)帶(視需(xū)要)———插裝元(yuán)器件———印製板裝入焊機夾具———塗覆助焊劑———預熱———波峰焊———冷卻———取下印製(zhì)板———撕掉阻焊膠帶—二—檢驗———辛L焊———清洗———檢驗———放入專用運(yùn)輸箱;

b、印製板貼阻焊膠帶———裝入模(mó)板———插裝元器(qì)件———吸塑———切腳———從(cóng)模板上取下(xià)印製板———印製板裝焊機夾(jiá)具———塗覆助焊(hàn)劑———預熱———波峰焊(精焊平波和衝(chōng)擊波)———冷卻———取下印製板———撕掉(diào)吸塑薄膜和阻焊膠帶———檢驗———補焊———清(qīng)洗——檢驗———放入專用運輸箱。

2、聯機式波峰焊工藝流程

將印製板裝在焊機的夾具上———人工插裝元器件———塗覆助焊劑———預熱———浸焊———冷去口———切腳———刷切腳屑(xiè)———噴塗助焊劑———預熱———波峰焊(hàn)(精焊平波(bō)和衝擊波)———冷卻———清洗———印製板脫離焊機—一檢驗———補焊———清洗———檢驗———放入專用運輸箱。

波峰焊機基本操作規程

B1 波峰焊機基本操作規程

B1.1 準備工作(zuò)

a. 檢查波峰焊機配用的通風設備是否良好;

b. 檢查波峰焊機定時開關是否良好;

c.檢查錫槽溫度指示(shì)器是否正(zhèng)常。

方法:進行溫度(dù)指示器上下調節,然後用溫度計測量錫槽液麵下(xià)10—15 mm處的溫度,判斷溫度是否隨其變化:

d. 檢查預熱器係(xì)統(tǒng)是(shì)否正常(cháng)。

方法(fǎ):打(dǎ)開預熱器開關,檢查其是否升溫且溫度是否正常;

e.檢查切腳刀的工作情況。

方法:根據印製板的(de)厚度與(yǔ)所留元件引線的長(zhǎng)度調(diào)整刀片的高低,然後將刀片架擰緊(jǐn)且平穩,開機目測刀片的旋轉情(qíng)況,最後檢查保險裝置(zhì)有無失靈;

f. 檢查助(zhù)焊劑容器壓縮空氣的供給是(shì)否正常;

方法:倒入助焊劑,調好進(jìn)氣閥,開機後助焊劑發泡,使用試樣印製板將泡沫調到板厚的1/2處,再鎮緊眼壓閥,待正式操作時(shí)不再動此閥,隻開進氣(qì)開關即可(kě);

g,待(dài)以上程序全部正常後,方可將(jiāng)所需的各種工藝參數預置到設備的有關位置上。

操作規則

a.波峰焊(hàn)機要選派1~2名經過培訓的(de)專職工作人(rén)員進行(háng)操(cāo)作管理,並能進(jìn)行一般性的維修保養;

b.開機前(qián),操作人員需配戴粗紗手套拿棉(mián)紗(shā)將設備擦幹淨(jìng),並向注油孔內(nèi)注入適量潤滑油;

c.操作人員需配戴橡膠防腐手套清除錫槽及焊劑槽周(zhōu)圍的廢物和汙物(wù);

d,操作間內設備周圍不得存放汽油、酒精、棉紗等易燃物品;

e.焊機運行時,操作人員要配戴防毒口(kǒu)罩,同(tóng)時(shí)要配戴耐熱耐燃手套進行操作;

f.非工作人員不得隨便進入波峰焊操作間(jiān);

g.工作(zuò)場所不允許(xǔ)吸煙吃食物;

h.進行(háng)插裝工作時要穿戴(dài)工作帽、鞋及工作服。

B2單機(jī)式波峰焊的操作過程

B2.1 打開通風開關。

B2.2 開機

a.接通電(diàn)源;

b.接(jiē)通焊錫槽加熱器;

c. 打開發(fā)泡(pào)噴塗器的進氣開關;

d.焊(hàn)料溫度達到規定數據時,檢查錫液麵,若錫液麵太(tài)低要及時(shí)添加焊料;

e.開啟(qǐ)波峰焊氣泵開關,用裝有印製板的專用夾具來(lái)調整壓錫深度;

f. 清除錫(xī)麵(miàn)殘餘氧化物,在錫麵幹淨後添加防氧化劑:

g.檢查助焊劑,如果(guǒ)液麵過低需加(jiā)適量助焊劑;

h.檢查調整助焊劑密度符合要求;

i.檢查助(zhù)焊劑發泡層是否良好;

j. 打開預(yù)熱器溫度開關,調(diào)到所需溫度位(wèi)置;k.調節傳動導軌的角(jiǎo)度;

l.開通傳送機(jī)開關並調節速度到需要的數值;

m.開通冷卻風扇;

n.將焊接夾具裝入導軌(guǐ);

o. 印製板裝入夾具,板四周貼緊夾具槽,力度適中,然後把夾具(jù)放到傳送導(dǎo)軌的始(shǐ)端;

p.焊接運行前,由專人將傾斜的元件扶(fú)正(zhèng),並驗證所扶正的元件正誤;

q. 高大元器件一定在焊前采取加固措施,將其固(gù)定(dìng)在印製板上。

B3 聯(lián)機式波峰焊機操作過程

B3.1 按B2章中B2.1及B2.2中a—k的程序進行操作。

B3.2 繼續本機(jī)的操作

a. 插(chā)件工人按要求配戴細紗手(shǒu)套。(若有靜電敏感器件(jiàn)要配戴導(dǎo)電腕帶)插件工應堅持在(zài)工位前等設備運(yùn)行;

b. 根據實際情況調整運送速(sù)度,使其與焊接速度相匹配;

c.開通冷卻風機;

d. 開通切腳機;

e. 將夾具放在導軌上,將其調至所需焊接印(yìn)製板的尺寸;

f. 執行B2.2中P和q項;

g. 待程序全部完成(chéng)後,則可打開波峰焊機行程開(kāi)關和焊(hàn)接運行開關進行插裝和焊接。

B4 焊後操作

a.關閉氣(qì)源;

b.關閉預熱器開關;

c.關閉切腳機(jī)開關;關閉清洗機開關;

d.調整運送速度為零,關閉傳送開關;

e.關閉總電源開關;

f. 將冷卻後的助焊劑取出,經過濾後達到指標仍可繼續使用,將容器及(jí)噴塗口擦洗(xǐ)幹淨;

g.將波峰焊(hàn)機及夾具清洗幹淨。

B5 焊接過程中的管理

a.操作人必須堅(jiān)守崗位,隨(suí)時檢查設備的運轉情況;

b.操作人要(yào)檢查焊板的質量情況,如焊點(diǎn)出現導常情況,如一塊板虛焊點超過百分之二應立即停機檢查;

c.及時準確做好設(shè)備運轉的原始記錄及焊點質量(liàng)的具體數據記錄;

焊(hàn)完的(de)印製板要分別插入專用運輸箱(xiāng)內(nèi),相互不得碰壓,更(gèng)不允許堆放(如有靜電敏感元件一定要(yào)使用防靜電運輸箱)。

不良分析

波峰焊的未來:

波峰焊接曾是最常用的(de)焊接技術。這是因為其速度優於手動焊接,從而(ér)實現了PCB組裝的自動化(huà)。該工藝特別擅長焊接非常快速間隔良好的通孔元件。隨(suí)著對較小PCB的需求導致使用(yòng)多層板和表麵貼裝器件(SMD),需要開發更精確的焊接技術。

這導(dǎo)致選(xuǎn)擇性焊接方法,其中連接單獨焊接,如在手(shǒu)工(gōng)焊接中。機器人技術的進步比手動焊接更快,更精確,這使得該方(fāng)法的自動化成為可能。

波峰焊(hàn)接(jiē)由於其速(sù)度和適應較新的PCB設計要求(qiú)而有利於SMD的使用,因此仍然是一種良好實施的技術。已(yǐ)經出現了選擇性波峰焊接,其使用噴(pēn)射,其允許(xǔ)控製焊料的施加並且僅引導到選定區域。 通孔元件(jiàn)仍在使用(yòng)中,波峰焊無疑是快速焊接大量元件的最快技術,可能是最好的方(fāng)法,具體(tǐ)取決於您的設計。

盡管(guǎn)其他焊接方法(例如選擇性焊接(jiē))的應用正在穩(wěn)步增加,但波峰焊接仍具有優勢,這使其成為PCB組裝的可行選擇。

深圳(zhèn)市(shì)晉力達電子設備有限公司

深圳(zhèn)市(shì)晉力達電子設備有限公司